PCB常见词汇-中英对照

深入浏览PCB术语表,掌握高效设计和生产所需的关键术语和定义,确保您的项目顺利且高效地进行。

AQL(可接受质量水平)- 每100件产品中,可被认为在加工过程中平均可以接受的最大缺陷数量。

接入孔(Access Holes)- 位于连续层中的一系列孔。每组孔具有相同的中心或轴。这些多层印刷板上的穿孔允许接触板层中的某一层的焊盘表面。

活化(Activating)- 使非导电材料对无电沉积物敏感的过程。

加成法(Additive Process)- 在覆铜或非覆铜基材上沉积或添加导电材料的过程。

环境(Ambient)- 与系统或组件相互作用的外部环境。

模拟电路(Analog Circuit)- 处理模拟信号(连续和可变信号)的电路。这种电路产生非二进制输出。

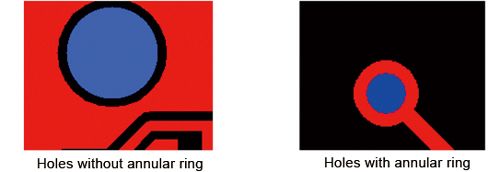

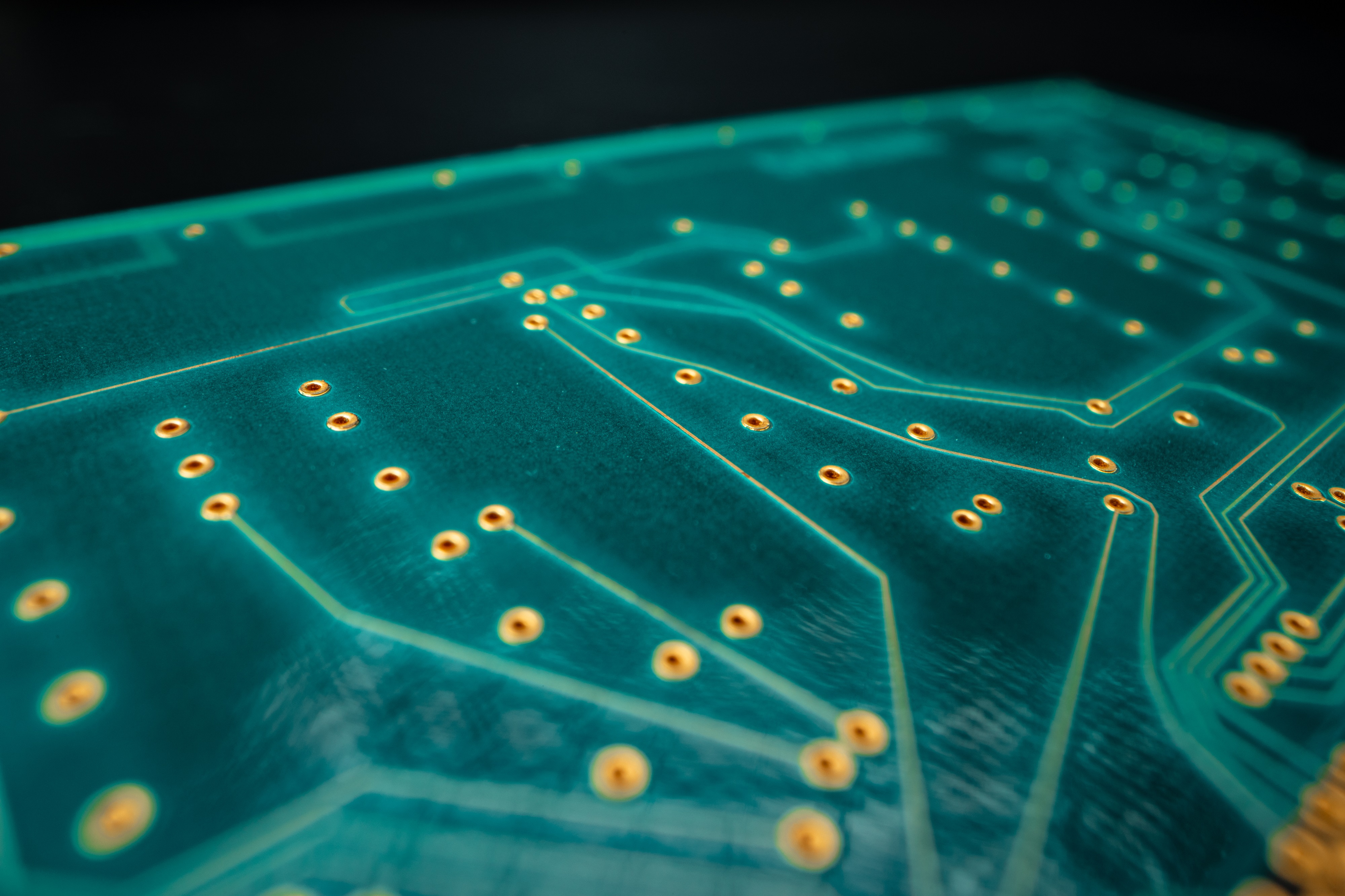

环形环(Annular Ring)- 完全围绕孔的导电物质。

自动光学检测(AOI)- 使用机器扫描仪进行视觉检查,以自动检测和分析元件及焊接连接的缺陷或异常,确定工艺质量的缩写。

阵列(Array)- 在基材上按行和列组织的元件或电路的集合。

图形(Artwork)- 用于创建图形母版或生产母版的精确尺寸电子数据配置。

图形母版(Artwork Master)- 用于构建电路板的PCB图案在胶片上的照片图像。

组件(Assembly)- 部件、子组件或其任意组合的集合。

装配图纸(Assembly Drawing)- 提供如何放置和焊接组件到PCB上的详细文档。

装配厂(Assembly House)- 负责将元件装配并焊接到印刷电路板上的工厂。

纵横比(Aspect Ratio)- PCB厚度与最小孔直径的比率。

自动测试设备(ATE)- 自动评估性能的设备,用于评估功能或静态参数。

B阶段(B-Stage)- 热固性树脂反应的中间步骤,加热时材料膨胀和软化,但在接触某些液体时不会完全融合或分解。

反向钻孔(Back Drilling)- 电镀后从一侧或两侧钻大孔,以去除“桩脚”或未用部分的通孔。通常在高达10GHz或以上的高速应用中需要,以减少通孔桩脚的寄生效应。

背板(Backplane)- 用于放置模块、连接器、子组件和其他印刷电路板的大型印刷电路板。板上的导线用于连接各种组件。

孔筒(Barrel)- 通过在钻孔壁上涂层形成的圆柱体。

裸板(Bare Board)- 未组装的印刷板。

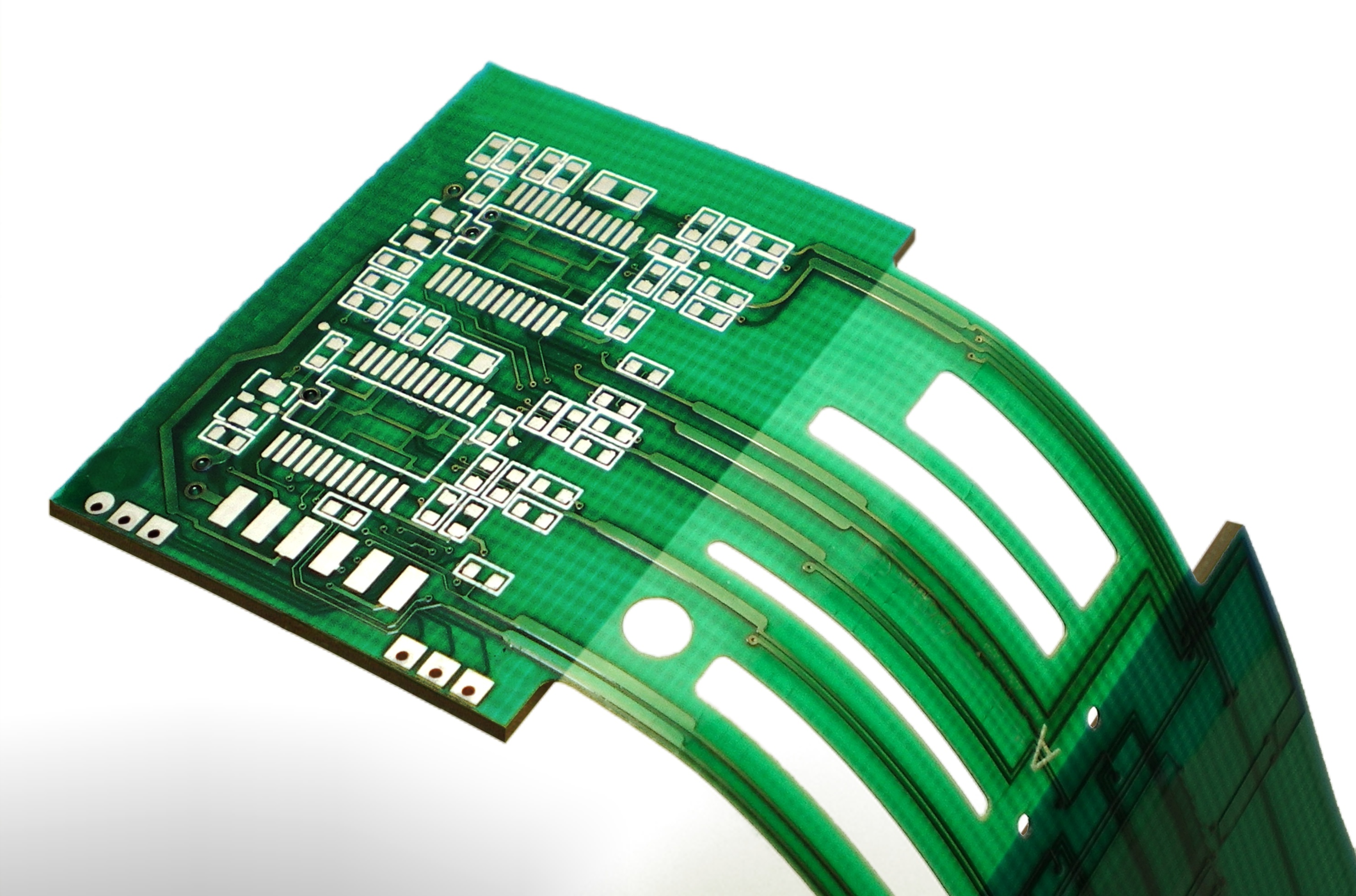

基材(Base Material)- 构成电子图案的绝缘材料。可以是柔性的也可以是刚性的。可以是绝缘的或介电金属片。

基材厚度(Base Material Thickness)- 不包括表面应用的任何材料或金属箔的基材厚度。

针床测试架(Bed of Nails)- 一个带有框架和支架的测试夹具,具有一组弹簧加载的针,这些针可以电接触平面测试项目。

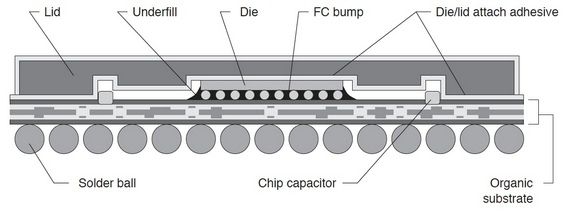

球栅阵列(BGA)- 一种无引线阵列封装技术,其中封装的底部装有焊球。

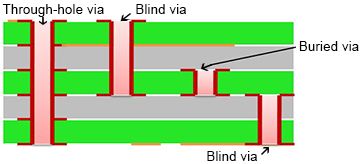

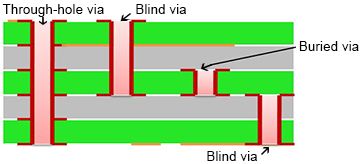

盲孔(Blind Via)- 从多层印刷电路板的外层连接到一个或多个内层的通孔类型,不延伸到PCB的另一外层。

鼓泡(Blister)- 发生在导电箔和基材之间,或在任何两个层的层压基材之间的局部膨胀和/或分离区域。是一种分层。

板厚(Board Thickness)- 在基材上沉积的导电材料的总厚度。

书籍(Book)- 用于在层压机中固化的预设数量的内层芯和预浸件。

材料清单(BOM)- 详细列出了制造产品所需的原材料、组件、组装、子组件、零件和数量。在电子和PCB制造的背景下,BOM是指导组装和生产过程的精确配方。

结合强度(Bond Strength)- 需要的单位面积的力,以将两个相邻层通过与板面垂直的力分开。

底部表面安装焊盘(Bottom SMD Pads)- 底部表面安装设备焊盘的数量。

弯曲度(Bow)- 确定的板平整度偏差,定义为大约圆柱形或球形的曲率,如果该产品是矩形,则所有四个角在同一个平面内。

边缘区域(Border Area)- 基材的在制造结束产品外部的部分。

埋孔(Buried Via)- 穿过多层板内层但不进入表层的通孔。

埋阻板(Buried Resistance Board)- 内部埋有电阻器的印刷电路板。该设计增强了电阻组件的完整性,从而提高了PCB的整体功能和可靠性。

毛刺(Burr)- 在钻孔后的外铜表面周围形成的凸起。

电缆(Cable)- 可以传输电流或热量的导线。

计算机辅助设计(CAD)- 工程师构建设计并在图形屏幕上查看所提议产品,计算机打印输出,或绘图的系统。在电子领域,最终结果将是一个印刷电路。

计算机辅助工程(CAE)- 指用于创建和可视化PCB设计的原理图软件包的缩写。

电容(Capacitance)- 当导体之间存在电位差时,导电-电介质系统储存电能的能力。

催化剂(Catalyst)- 启动或加速树脂和固化剂之间反应的化学物质。

腔体工艺(Cavity Process)- 暴露内层部分的工艺。如有必要,暴露部分可以用焊接面掩膜完成。通常,这些位置的任何孔都必须密封并且镀铜;如果可能,避免在暴露区域中存在孔。

中心到中心间距(Center to Center Spacing)- 单层印刷板上例如表面安装焊盘和金手指之间的相邻特征中心之间的标称距离。

检查绘图(Check Plots)- 适合客户批准设计和检查的绘制薄膜或笔绘图。

电路(Circuit)- 执行特定电气目的的连接电气元件和设备的集合。

通孔(Clearance Hole)- 导电图案中的孔大于并对齐的印刷板基材孔。

涂层(Coating)- 覆盖、绝缘或装饰印刷电路板的连续膜。

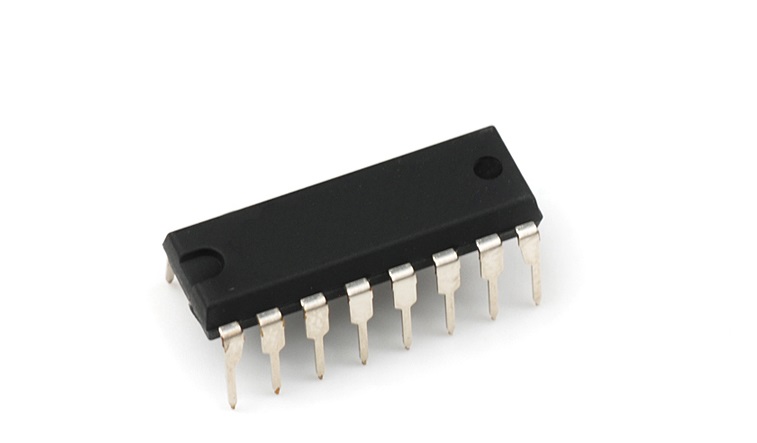

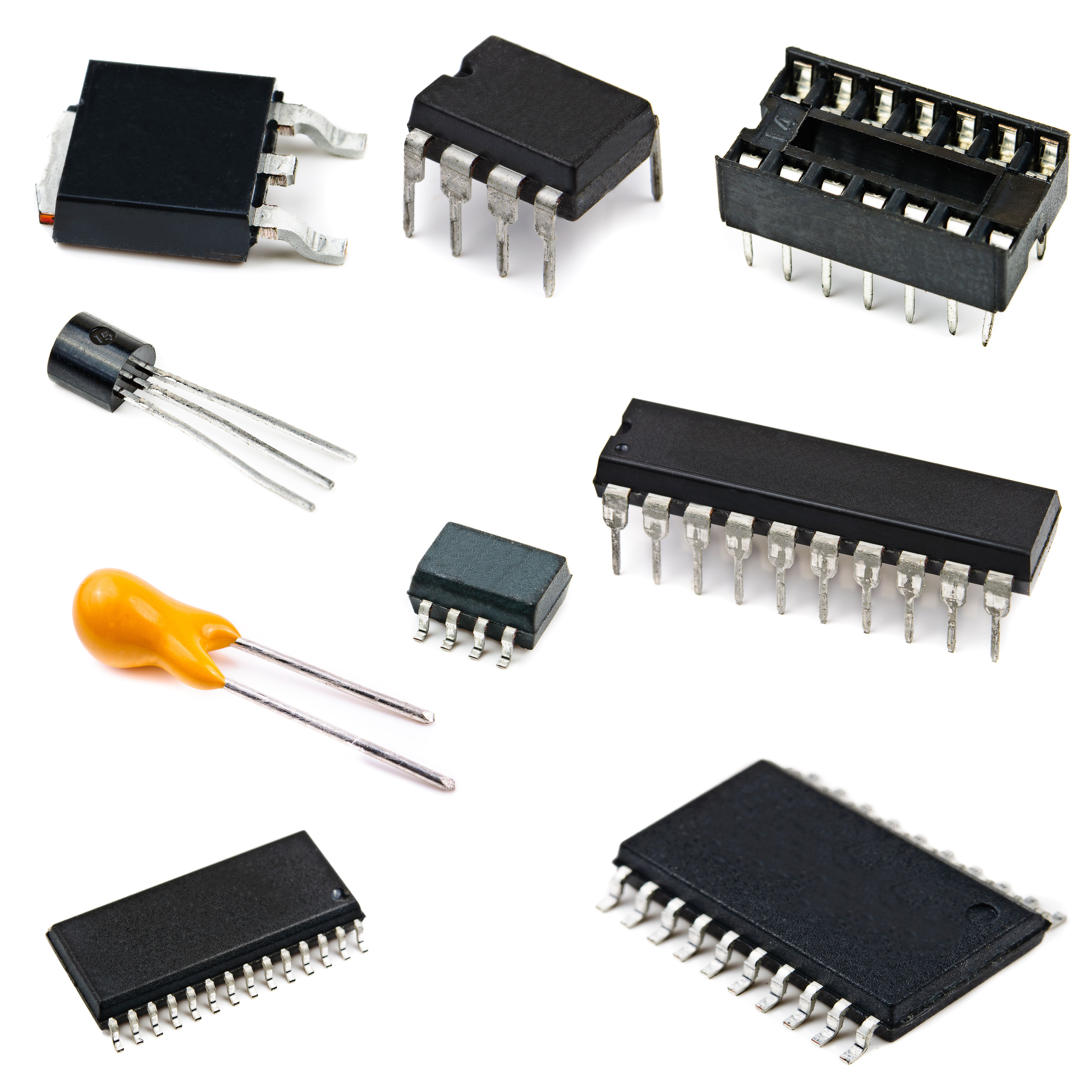

元器件(Component)- 用于制造电子设备的任何基本部件,如电阻、电容、双列直插或连接器。

组件孔(Component Hole)- 用于连接和/或电气连接组件器端的孔,例如引脚和电线到印刷板。

组件面(Component Side)- 也叫“顶面”,电路板上放置大多数组件的面。

导电图案(Conductive Pattern)- 基材上的导电材料图案或设计。包括生产印刷板过程中关键导线、焊盘、通孔、散热片和无源组件。

导体间距(Conductor Spacing)- 导体层中隔离图案相关边之间的可见距离。

连通性(Continuity)- 电流在电路中传递的连续路径。

保护涂层(Conformal Coating)- 适应被涂覆对象形状的绝缘和保护涂层,应用于完成的板组件。

连接器(Connector)- 可与其对应插头或插孔轻松连接和断开。多触点连接器在单个机械组件中连接两根或多根导线。

控制深度钻孔(Controlled Depth Drilling)- 部分钻穿板厚进行钻孔的工艺。

控制阻抗(Controlled Impedance)- 匹配基材材料属性进行痕迹尺寸和位置,从而提供沿痕迹传播信号的精确电阻抗的过程。

控制介电层(Controlled Dielectric)- 信号与电源或地平面之间的绝缘层厚度。

铜重量(Copper Weight)- 指 PCB 每层的铜箔厚度。通常以每平方英尺盎司为单位。

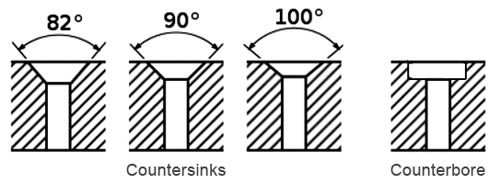

沉孔(Countersink Holes)- 钻入印刷电路板的锥形孔,使沉头螺钉与 PCB 表面齐平。

覆盖层(Cover Coat)- 覆盖板表面(单面或双面)的绝缘层。当需要将板与邻近导电表面(如散热片)或非常高电压应用中隔离时可以使用。

交叉打孔(Crosshatching)- 使用材料中的空隙图案将大块导电区域分成小块的过程。

C阶段树脂(C-Stage Resin)- 树脂固化的最后阶段。

热膨胀系数(CTE)- 每度温差材料在任何轴上的移动量的度量。

固化(Curing)- 通过施加热和压力将层压材料粘合的过程。

数据库(Database)- 一组相互关联并提供一个或多个应用程序的最小冗余数据对象集合。

子板(Daughter Board)- 子板包含插头、引脚、插槽和连接器,在电子设备和计算机的内部连接中起重要作用。是母板的子板。

基准(Datum)- 用于确定部件特征的几何参数的理想精确点、轴或平面。

图层(Decal)- 电子元件的图形描述。

设计规则检查(Design Rule Checking)- 使用计算机辅助程序根据适当的设计规则验证每个导体布线的连贯性。

电介质(Dielectric)- 对电流有高电阻并可以被电场极化的材料。

数字电路(Digital Circuit)- 模拟电路的替代。数字电路以二进制方式运行,效果类似开关,输入结果之一,常见于计算机和相似设备。

定位孔(Dimensioned Hole)- 位置由物理尺寸或不总是与指定网格匹配的坐标值决定的印刷板孔。

双列直插封装(DIP)- 集成电路的一种封装形式。通常是带有双列接脚的塑料外壳。

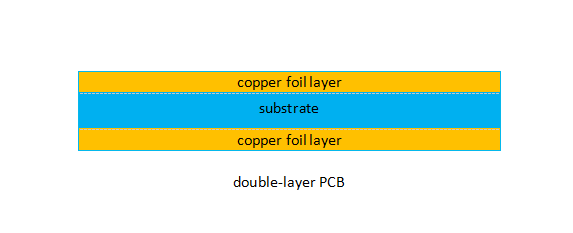

双面板(Double-Sided PCB)- 具有双面线路和焊盘的 PCB。

干膜抗蚀剂(Dry-Film Resists)- 专为印刷电路和化学加工项目设计的涂料物质。耐多种电镀和腐蚀技术。

干膜焊膜(Dry Film Solder Mask)- 使用摄影方法应用于印刷板的焊膜。适用于精细线路和表面贴装设计。

边缘连接器(Edge Connector)- 用于PCB边缘的连接器,常用于安装附加卡。

边缘镀覆(Edge Plating)- 沿板边缘从顶部到底部延伸的铜镀层,允许边缘焊接和连接。

电气测试(Electrical Test)- 如何测试印刷电路板以确保其质量。

电导浆印刷板(Electroconductive Paste Printed Board)- 通过丝网印刷法制作的 PCB。使用电导印刷浆放置痕迹并创建稳定的通孔连接。

电镀(Electroplating)- 导电物体上的金属涂层的电沉积过程。被镀物体置于电解液中并连接到直流电源的一个电极。待沉积的金属同样浸入并连接到另一个电极。

电磁兼容性(EMC)- 设备或系统在没有引起过度电磁干扰情况下操作的能力。如果电磁干扰过多,可能会干扰或损坏同一电磁环境中的其他设备。

静电放电(ESD)- 由静电引起的缩写。

蚀刻(Etchback)- 采用化学方法从孔侧壁控制去除非金属材料以去除树脂污渍并露出额外的内部导体表面的过程。

外层(External Layer)- 印刷电路板外侧的铜层,连接元件的层。

制造图纸(Fabrication Drawing)- 设计师向工程师和工人解释他们 PCB 设计的图纸。通常包括板的图像、孔位和孔详情说明、材料和工艺使用说明等。

基准标(Fiducial Mark)- 与导电图案相同的工艺制造的印刷板特征或特征,作为组件装配相对于接地焊盘或接地焊盘组的公共测量点。

细间距(Fine Pitch)- 微小间距芯片封装,间距小于0.050英寸。

金手指(Finger)- 板边缘上的金属焊盘。常用于连接两个印刷电路板。

成品铜厚(Finished Copper)- 板面上的铜厚度。为铜箔厚度、镀铜厚度和表面处理后的合计。以每平方英尺盎司为单位. 1盎司= 0.0012”- 0.0014”厚度。

首件(First Article)- 指第一个制造板。在大规模生产前,首件通常小批量生产,以供设计师和工程师评估产品是否存在潜在错误或性能问题。

FR4- 阻燃材料级别的树脂材料称为 FR4。最常用的 PCB基材料,意味着树脂材料在燃烧时能够自熄。

功能测试(Functional Test)- 也称为行为测试,用于验证产品性能是否满足设计规格。

Gerber文件(Gerber File)- 用于控制照相绘图仪的数据文件。以创造最早矢量照相绘图仪的 Gerber Scientific Co.公司命名。

胶封(Glob Top)- 指用于保护 COB 上芯片和线键合的非导电塑料小球。通常为黑色并且耐热膨胀,因此温度变化不会损坏连接。

金手指(Gold Fingers)- PCB上的接触连接器,在表面镀金后产生。硬、平滑且良好导电,支持边到边连接。

网格(Grid)- 指电网,连接的电气网络传输电力。

地(Ground)- 电路返回、屏蔽和散热的标准参考点。

地平面(Ground Plane)- 导体层或其一部分,作为电路返回、屏蔽或散热的公共参考点。

半孔(Half-Castellated Holes)- 在板边缘钻孔并镀覆后形成的半圆形孔。常用于意在微芯片测试的PCBs。

热风整平(HASL)- 涂层暴露铜的方法,将面板插入熔融锡浴,然后快速通过热风喷嘴。

接线头(Header)- 直接连接到印刷电路板的连接部分。

高密度互连板(HDI)- 超细几何多层 PCB,带有导电微孔。这些板通常有埋藏和/或盲孔,并通过分段层压制造。

集成电路(IC)- 也称为微电路、微芯片或芯片。表示一种迷你化电路的技术,尤其适合半导体设备。

成像(Imaging)- 将电子数据传输到照相绘图仪,使用光将负图形电路图案传输到面板或胶片上的过程。

阻抗(Impedance)- 对电流流动的总消极阻抗。常用于高频线路板。

内层(Internal Layer)- 多层PCB的内部层。大多数内层是信号层。

内层电线(Inner-Layers)- 层叠并结合形成相对薄的均匀结构,带有内部和外部连接的多个独立导电平面的印刷板结构。

美国电子行业协会(IPC)- 致力于设计PCB布线的全球非营利组织,为企业提供严格制造要求从而提升整体质量标准。

Kapton胶带- 又称聚酰亚胺胶带,具备耐热性、不可伸展性、薄等重要特性的电绝缘胶带。

已知良品板(KGB)- 也被称为黄金板。已确认无缺陷的印刷电路板或组件。

层压材料(Laminate)- 通过粘合在一起两层或更多材料制成的产品。

焊盘(Land)- 印刷电路中保留用于组件安装或连接的导电布局部分。

激光照相绘图仪(Laser Photo-Plotter)- 一种使用激光创建 CAD 数据库中的个体项目的光栅图像并以细分辨率绘制图像的绘图仪。激光照相绘图仪可以提供更准确和一致的图形。

层间距(Layer-to-Layer Spacing)- 相邻PCB层之间的距离。间距越小,制造过程越复杂。

引线(Lead)- 元件的端子。

图例(Legend)- 用于印刷电路板上的文本或符号,例如部件编号、序列号、组件位置和图案。

LPI(液态感光阻焊)- 利用摄影成像技术开发的墨水,以控制沉积过程。是最精确的阻焊应用形式,结果比干膜阻焊薄。常用于密集的SMT。喷涂、幕帘涂布和刮刀都可以应用。

掩膜(Mask)- 应用于选择性蚀刻、电镀或在PCB上涂覆焊料的材料。也称为焊接面掩膜或抗蚀剂。

絮状(Measling)- 基材层压板表面以下的离散白点或十字架,表示玻璃布在交织处的纤维分离。

金属基板(Metal Base/Core Printed Board)- 具有金属芯的PCB ,而不是塑料、树脂或FR4。

金属箔(Metal Foil)- 印刷板中的导电材料,电路由此构造。通常由铜制成,并以片或卷的形式提供。

微截面(Micro-Sectioning)- 为金相评价生产标本的过程。通常需要切割横截面,然后封装、抛光、蚀刻和染色。

微孔(Microvia)- 直径为0.005英寸或更小的导电孔,连接多层PCB的各层。常用于描述通过激光钻孔制成的任何小几何连接孔。

密耳(Mil)- 千分之一英寸。

主板(Mother Board)- 大型印刷电路板,安装模块、连接器、子组件或其他印刷电路板,并通过板上的导线连接各种组件。

安装孔(Mounting Hole)- 用于机械支撑印刷板或连接组件的孔。

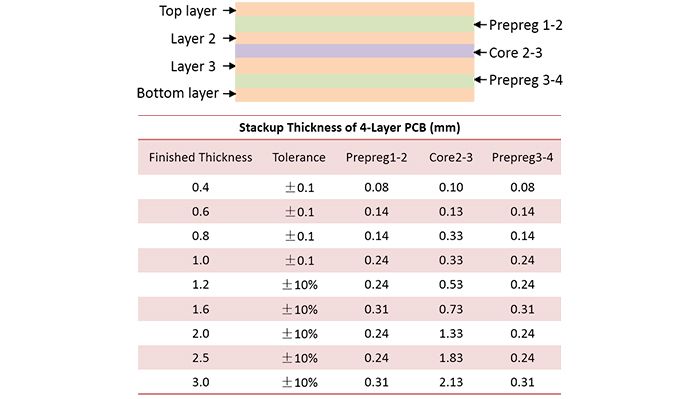

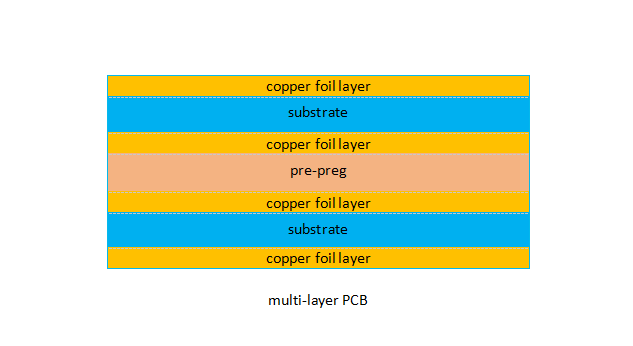

多层板(Multi-Layer Board)- 由三层或更多独立导电电路平面组成的印刷板,由绝缘材料隔开并结合在一起,形成相对薄的均匀结构,并在需要时在电路的每一层内部和外部联系。

数控钻(NC Drill)- 使用数据文件中定义的精确位置钻孔印刷板的机器。网络是一组必须电气连接或连接的端子。也称为信号。

网络(Net)- 也称为信号。一组或必须电气连接的端子。

网络列表(Netlist)- 电路中每个网络中符号或部件名称及其逻辑连接点的列表。可以从为电气 CAE 程序准备的原理图绘图文件中获得网络列表。

节点(Node)- 连接到至少一条导线的引脚或端子。

非镀通孔(NPTH)- 不在孔壁镀有铜的孔。

开路(Open)- 电路连续性中不希望的中断,阻止电流流动。

外层(Outer-Layer)- 电路板的顶面和底面。

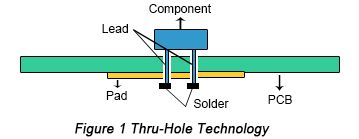

焊盘(Pad)- PCB组件的基本组成部分之一。焊盘是连接组件与通孔的接触点,并充当这些组件的焊接点。

面板(Panel)- 用于制造印刷电路板的材料(通常称为FR-4的环氧铜层压板)。

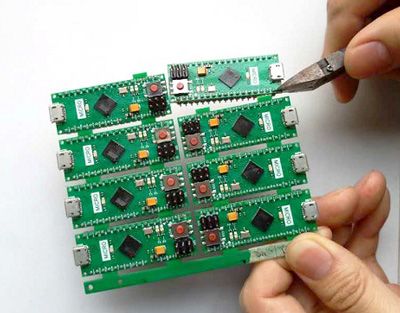

面板化(Panelize)- 通过将多个PCB组合成一个面板以提高制造效率的过程。

图案(Pattern)- 在面板或印刷板上的导电和非导电材料排列。还包括相关工具、图纸和母版的电路配置。

图案电镀(Pattern Plating)- 选择性电镀导电图案。

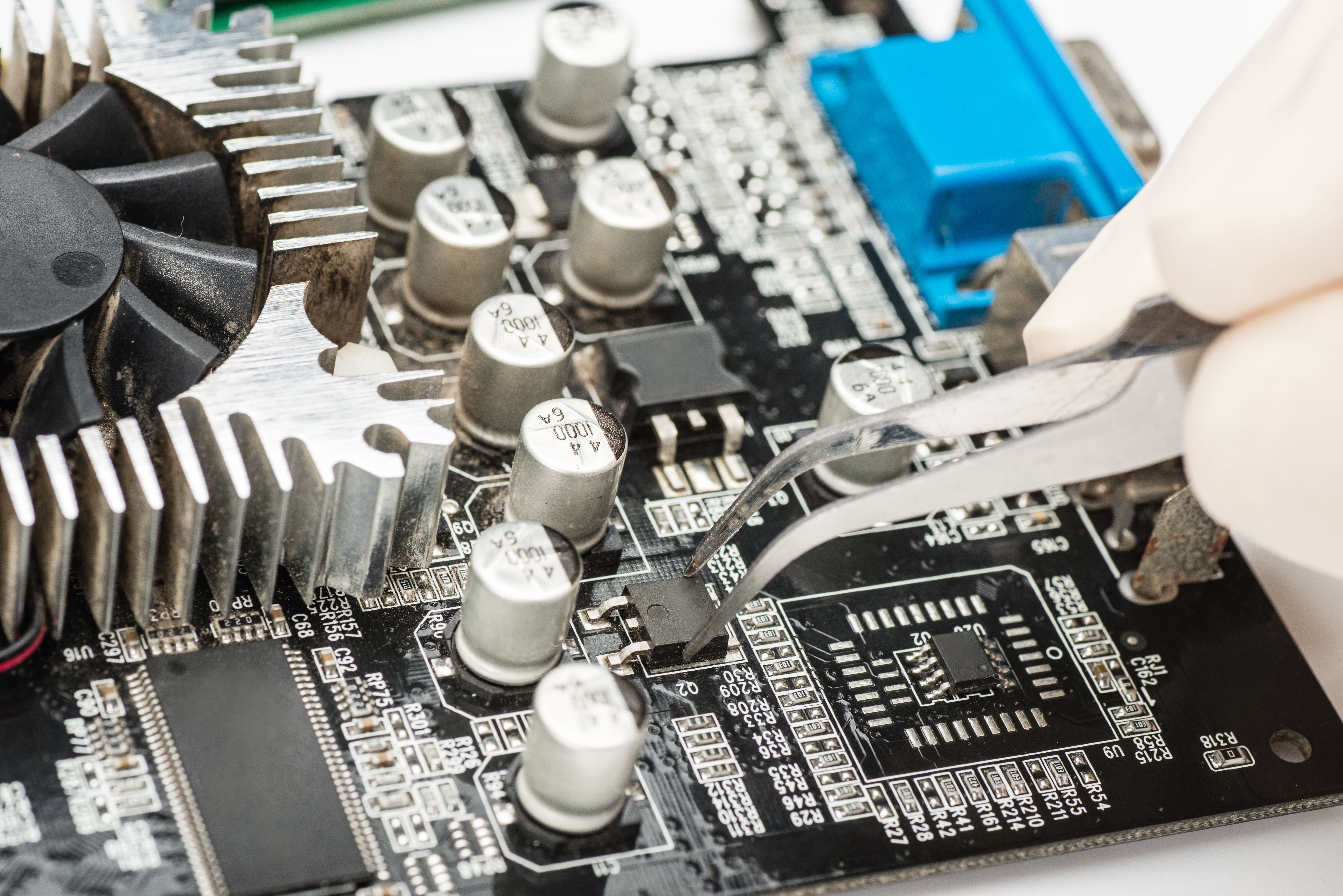

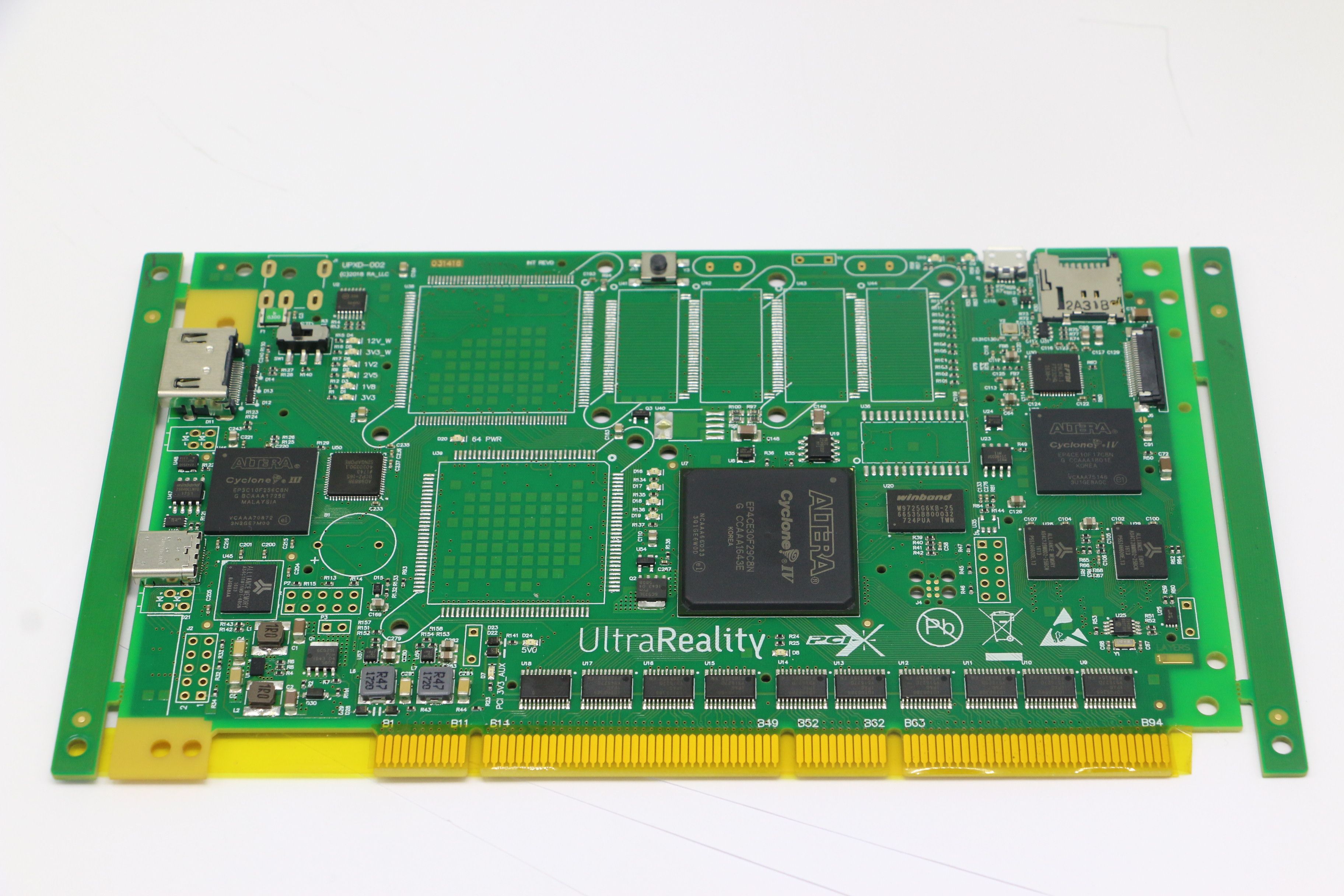

印刷电路板(PCB)- 印刷电路板(Printed Circuit Board)的缩写。由导电材料和组件共同运作产生预期响应的板。PCB依赖于印刷或焊接到板上的电子电路实现预期结果。印刷电路板可根据需要适应各种形状、尺寸和应用。

印刷电路板组装(PCBA)- 制造商将元器件焊接到板上时的过程。

印刷电路板阵列(PCB Array)- 以托盘形式供应的板,有时称为"面板化"、"分步"、"调色板化"和"保留路由"。

印刷电路板原型(PCB Prototype)- 特别为测试目的制造的印刷电路板原型。在某些情况下,应用可能需要快速生产的印刷电路板。

照相绘图仪(Photo Plotter)- 用于通过绘制物体到胶片上生成图像以用于制造印刷电路的设备。

光致抗蚀剂(Photo Resist)- 可有效通过吸收特定波长范围的光来掩盖高完整性区域的材料。

光绘工具(Phototool)- 具有电路图案的透明薄膜,显示为高分辨率的线条和点集。

引脚(Pin)- 组件上的引脚,无论是表面贴装还是通孔。

电镀(Plating)- 涉及在表面上化学或电化学沉积金属的过程。

镀通孔(Plated-Through Hole)- 在钻孔后应用金属镀层的PCB孔。其功能是作为通孔组件的接触点或通孔(Via)。

正片(Positive)- 照相绘图文件的正片图像,照相绘图仪选择性曝光部分显示为黑色,未曝光区域为透明。外层正片会显示铜指示颜色。内层正片将有明确的铜指示区域。

预浸料(Prepreg)- 用树脂浸渍并固化到中间状态的材料片。例如B阶段树脂。

压配孔(Press Fit Holes)- 通过这些孔可以将接触终端压入PCB的孔。

印刷布线(Printed Wiring)- 设计蚀刻到板材导电金属上的过程,产生针对PCB的布线设计。

探针测试(Probe Test)- 用于在测试设备和测试单元之间建立电接触的弹簧加载金属物。

脉冲电镀(Pulse Plating)- 使用脉冲电流而非直流电流的电镀技术。

参考标识符(Reference Designator)- 印刷电路上组件的名称,以一个或两个字母开头,以数字编号结尾。字母表示组件的类别,例如,“Q”是晶体管的常见前缀。通常以白色或黄色环氧树脂墨水(“丝印”)为表示板上的参考标识符。它们靠近相应的组件放置,但不在其下方。以便组装板上可见。

参考尺寸(Reference Dimension)- 没有公差的尺寸,仅用于参考,不控制检查或其他生产程序。

回流焊(Reflow)- 将电镀锡/铅熔化再固化的过程。表面看起来像热浸后一样。

刚柔结合板(Rigid-Flex)- 结合了柔性电路和多层刚性板的PCB结构,通常提供内置连接或创建带有元件的三维形状。

RoHS - RoHS 指令和世界其他地区的类似立法行为正在促进印刷电路板制造和组装的变革。

粗糙孔(Rough Holes)- 孔入口或出口周围有铜毛刺且孔柱不光滑的孔。

铣刀(Rout)- 连接器的布线或设计。设立这种连接的过程。术语也用于 PCB 的实际铣削。

丝网印刷(Screen Printing)- 通过使用刮刀将适当的介质通过模板网板传输图像到表面的方法。

短路(Short)- 电路两个位置之间异常低电阻连接。结果是这些点之间产生过多(通常有害)的电流。印刷布线 CAD 数据库或图像中定义为来自不同网络的导线相互接触或之间距离小于设计规定规则下允许的最小间距时即认为发生连接。

丝印层(Silkscreen)- 印刷电路板上的标号和参考标识符,用环氧树脂墨水表示,因为这种墨水通过丝网“刮过”,类似于印刷T恤的技术。ACI 规定丝印线条最小宽度为 0.008。

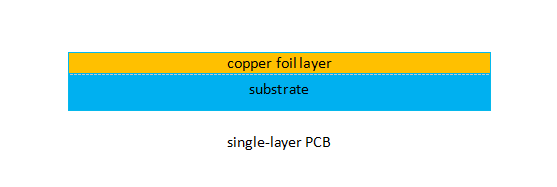

单面板(Single-Sided PCB)- 仅在板的一侧包含痕迹和焊盘的PCB设计。

槽孔(Slot Hole)- 印刷电路板上的非圆形孔,可以镀覆也可以不镀覆。通常需要这些特定组件,但由于需要切割的劳动量大,成本较高。

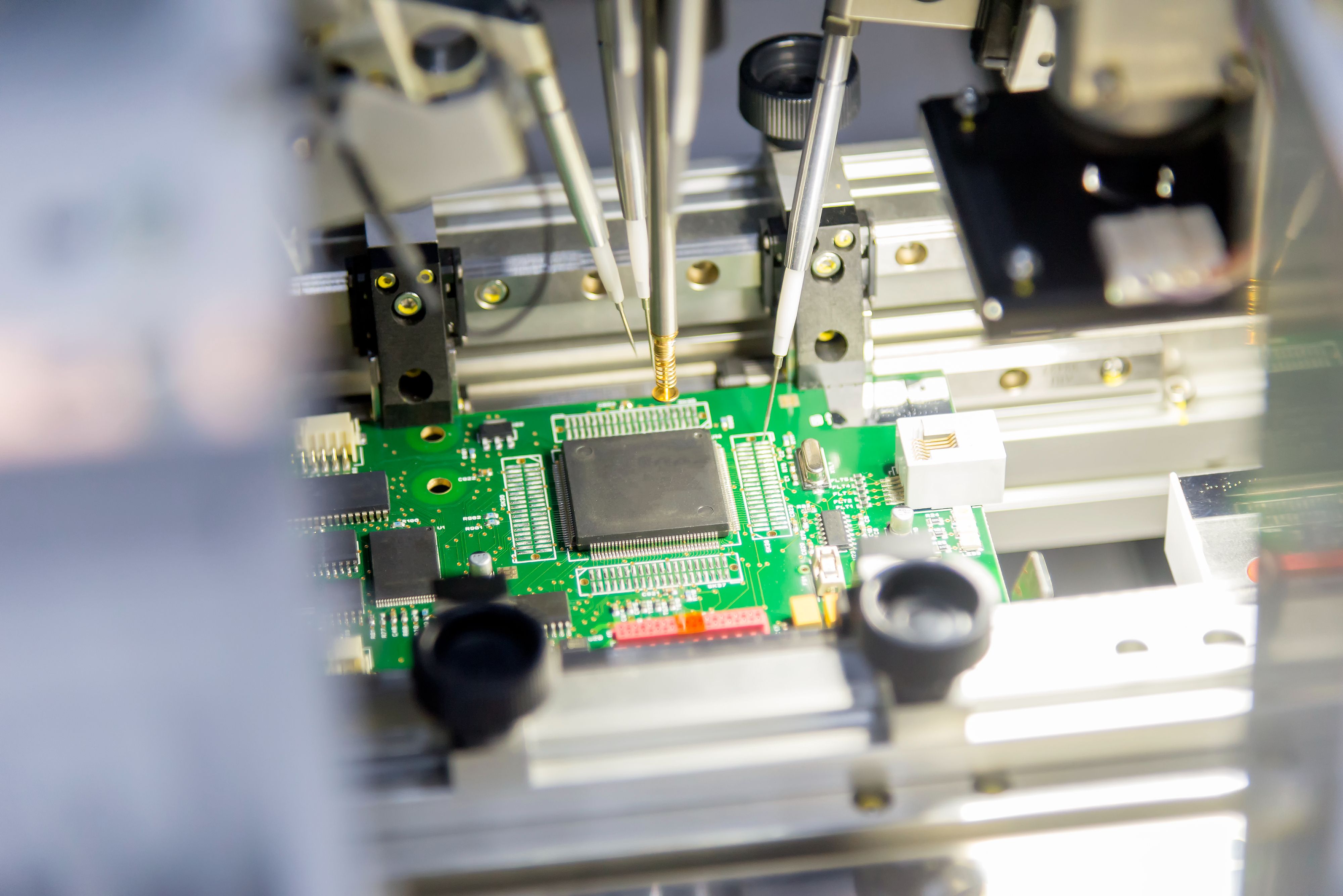

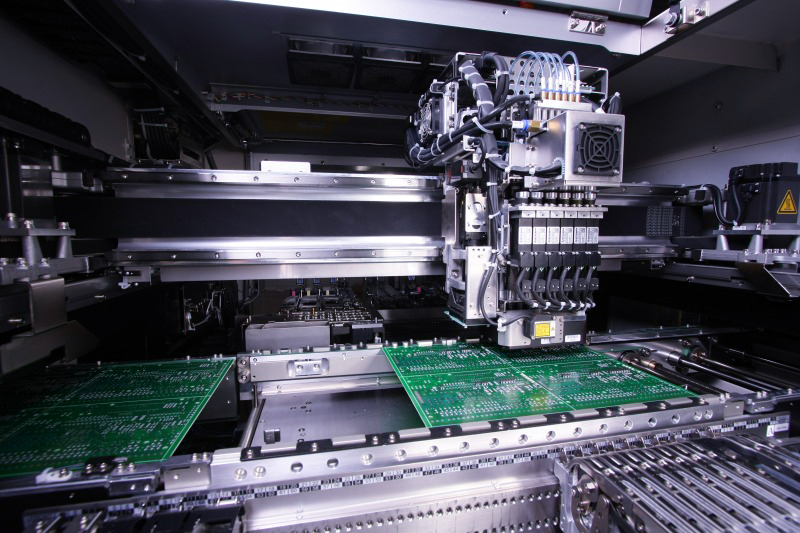

表面贴装器件(SMD)- 指直接固定在印刷电路板 (PCB) 表面的电气组件。与通孔组件不同,通孔组件的引脚插入 PCB 上的孔并在另一侧焊接,SMD 设计用于直接焊接到 PCB 表面,更适合自动化组装工艺。

表面贴装技术(SMT)- 制造电子电路的方法,在印刷电路板(PCB)表面上安装或放置组件。SMT 已基本取代了旧的通孔技术搭建方法,该方法涉及将带线的元件插入电路板上的孔中。

焊料(Solder)- 在相对较低的温度下熔化的合金,用于连接或密封具有更高熔点的金属。

焊锡涂层(Solder Coat)- 直接从熔融焊料浴中倒在导电图案上的涂层。

间距(Spacing)- PCB上导线之间的距离。

基材(Substrate)- PCB 基材材料的另一种说法,是PCB建造中使用的基本材料。可以是柔性的或刚性的,由环氧树脂、金属、陶瓷或其他材料制成。最终 PCB 的用途通常决定项目使用的基材。

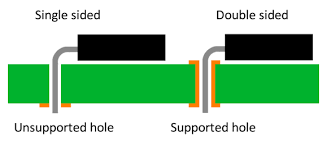

支持孔(Supported Hole)- 在PCB两侧都有焊盘的通孔(via)。通孔内也有镀铜。这意味着整个孔能够支撑热或电导任务。

表面处理(Surface Finish)- 由于自然环境会氧化铜,表面处理防止铜氧化。氧化可能会导致锡膏失效或焊接不良。表面处理包括HASL、ENIG、IMAG和OSP等。

遮蔽通孔(Tented Via)- 完全覆盖焊盘和镀通孔的干膜焊接面掩膜的通孔。这完全隔离通孔与外部对象,防止意外短路,但也使通孔不能作为测试点。通孔有时在板的顶面上遮蔽,而底面则不遮蔽以允许只从此侧使用测试架探测。

测试板(Test Board)- 适于确定一组电路板可接受性的印刷板。

测试夹具(Test Fixture)- 在测试设备和测试单元之间进行接口的装置。

玻璃化温度(TG)- 当温度上升时,固体基材中的树脂开始表现出软、类似塑料的特性。以摄氏度(°C)表示。

千分之一英寸(Thou)- 一千分之一英寸的缩写。

通孔(Through-Hole)- 设计为插入孔中并焊接到印刷板焊盘上的引脚。

走线(Trace)- 导线路径或网络的一部分。

保险商实验室(UL)- 由一些保险商成立的公司,制定各种类型设备或组件的安全标准。AC 标志展示了我们的 UL 认证。

通孔(Via)- 在印刷布线板上镀铜的通孔,用来将走线垂直通过板层,从一个层到另一个层。

空洞(Void)- 某一特定区域内所有物质的缺失。(例如:缺少镀层的孔)

V 形刻槽(V-Scoring)- 比起沿着板边的路径,边缘被“刻槽”以便组装后拆分板。

波峰焊(Wave Soldering)- 组装的印刷板与持续流动和循环的焊料接触,通常在焊料浴中,以将元器件引脚连接到通孔焊盘和孔柱。

导线(Wire)- 能传输电流或热量的导电电缆。也可以指印刷电路板上的通路或走线。

文章

表面贴装技术(SMT)通过直接将元件焊接在PCB表面,实现电子产品的微型化、高性能、高可靠性和高效率,逐步取代传统通孔技术(THT)。其组装过程包括焊膏印刷、元件贴装、回流焊接和检查,关键设备是精密贴片机,需使用焊膏、助焊剂、胶水等材料,并需采取静电防护措施。

一站式PCB组装服务指供应商管理PCB解决方案所有环节,包括元器件采购、PCB制造和精确组装,允许买家专注设计。PCBX作为以质量为核心的PCB制造商,拥有十多年经验,服务全球80多个国家的1万余家公司,提供高效可靠的一站式解决方案,优势包括缩短交期、降低成本和透明监控。适合频繁升级产品的公司、小型企业和初创公司,提供便捷的在线报价服务。

PCBX 提供高端制造和元器件采购的组装打样服务,高效快捷地将您的独特PCB设计准备就绪,并进行严格测试,以满足您的高性能要求。PCBX一站式PCB组装打样服务旨在最大限度地减少您的时间、成本和麻烦。